Son yüzyılda çimento dünyada, sudan sonra en çok tüketilen ikinci ürün oldu.

Çimento yapmak yüksek sıcaklıklar gerektirir, büyük miktarda hammadde tüketir ve ciddi miktarda sera gazı karbondioksit (CO2) üretir.

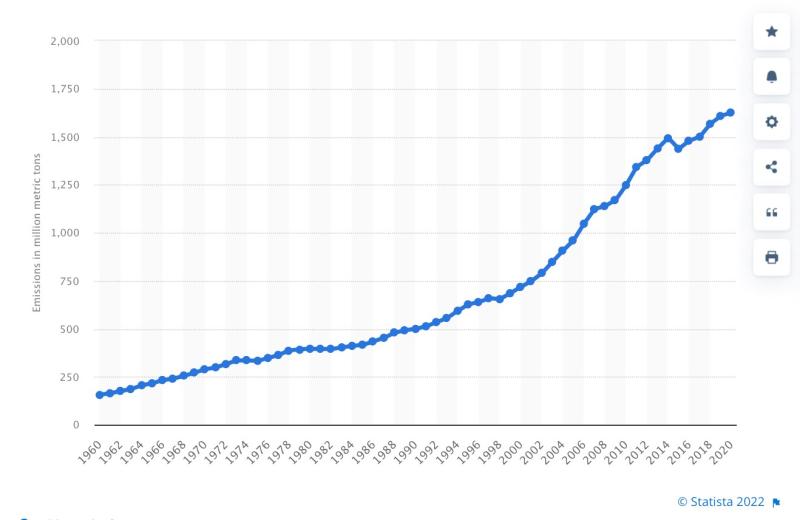

Çimento üretimi 1950'den bu yana otuz kattan fazla ve 1990'dan beri neredeyse dört kat arttı.

Global ölçekte çimento üretiminden kaynaklanan sera gazı CO2 emisyonu yaklaşık 2,9 milyar ton (2,6 milyar metrik ton) ulaştı.

Bu da küresel karbon emisyonlarının yüzde 7'sinden fazlasını oluşturuyor.

20 yıl önce, 2002'de, çimento sanayi kaynaklı CO2 emisyonları yaklaşık 1,4 milyar ton (1,2 milyar mt) iken 2021 yılında CO2 emisyonu 2,9 milyar tona çıktı.

Yani çimento sektöründe CO2 emisyonu son 20 yılda iki kat arttı.

Çimento sanayi enerji yoğun sanayi koludur. Dünyada Çin ve ABD ülkelerinden sonra en fazla sera gazı salımı yapan sektör.

Çimento sektöründe yüksek sıcaklıkta yanma sonucu oluşan gazlar filtre edilmediği (arıtılmadığı) zaman ciddi oranda asidik azot oksit gazları oluşmakta ve bacadan salımlanıyor.

Uluslararası Enerji Ajansı'na göre, çimentonun karbon yoğunluğu -ton başına ne kadar kirlilik yayılıyor- 2015'ten 2020'ye, özellikle Çin nedeniyle yüzde 9,3 arttı.

Bugün dünyada yılda kişi başı 530 kilogram çimento ve 240 kilogram çelik üretiliyor.

Gezegendeki her insan günde ortalama olarak 1 kilogramdan fazla çimento tüketiyor.

Üretilen her metrik ton çimento için toplamda yaklaşık 620 kg CO2 salımlanıyor.

Seçilen ülkeye göre, 1990, 2005 ve 2020 yıllarında dünya çapında çimento üretiminden kaynaklanan karbondioksit emisyonları Şekil 3'de verildi.

Çin, çimento üretiminden açık ara dünyanın en büyük CO2 salımlayan ülkesi. 2020'de Çin'in çimento endüstrisi, atmosfere 858,2 milyon MtCO2 salımladı. Bu, Hindistan'da üretilen emisyonların kabaca yedi katı.

Kapsayıcı CO2 hedefine ulaşmak için kilit kaldıraçlardan biri -CO2 emisyonlarını 1990 yılına kıyasla 2030 yılına kadar- her ton çimentolu malzeme için 500 kilogramın altına düşürüyor.

Dünyanın önde gelen 40 çimento ve beton üreticisi, net sıfır betona geçişi hızlandırmak için güçlerini birleştirdi ve 2030 yılına kadar CO2 emisyonlarını yüzde 25 oranında azaltma sözünü verdi.

Kavurucu sıcak hava dalgalarına karşı sera gazı salımını azaltmak için çimento sektöründe enerji verimliliği ve sera gazı azaltımına yatırım yapılması gerekiyor.

Alternatif hammadde

Çimento fırınlardaki kalsinasyon işlemlerinden salımlanan CO2'in yüzde 60'i kireç taşı (marn) kullanımı kaynaklı. Yani;

reaksiyonu ile sera gazı emisyonu oluşuyor.

1 kilogram kireçten 0,44 kilogram CO2 oluşuyor.

Kısaca; 1 kilogram klinker üretiminden kaynaklanan CO2 emisyonları yaklaşık 0,5 kilogram.

Klinker, kireçtaşı, kalsiyum karbonat topraktan çıkarıldığında ve kalsiyum okside dönüştürmek için 1480 ila 1540 oC'ye kadar ısıtmak gerekiyor.

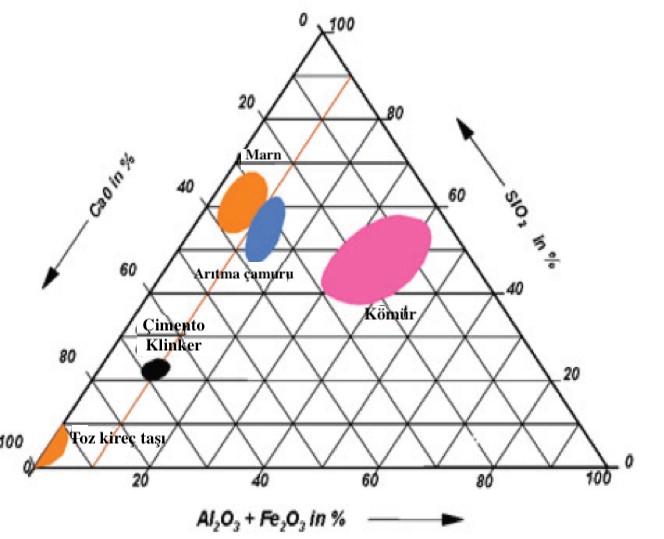

CaO - Al203 - SiO2 kimyasal bileşiminin üçlü bir diyagramı

Çimento sanayinde kullanılacak alternatif hammaddelerin Şekil 3'te verilen üçgenin içinde olması gerekir. Ve alternatif hammaddenin klinker bileşimi reçetesini sağlaması şart.

Şekil 4, yaygın olarak kullanılan tamamlayıcı çimento esaslı malzemelerin (SCM) CaO-Al203-SiO2 kimyasal bileşiminin üçlü bir diyagramını gösteriyor.

Çimento sanayinde fosil yakıtlar yerine alternatif enerji kaynağı kullanan ülkeler

Atıklar tekniğine uygun yönetilirse önemli ve ekonomik bir alternatif hammaddedir.

Küresel ölçekte, çimento fırınlarında atıkların fosil yakıtlarla birlikte yakılması için giderek daha fazla kullanılıyor.

Atıklarını her türlü baca gazı arıtma sistemi önlemlerini almış çimento tesislerinde alternatif enerji kaynağı olarak kullanan ülkeler ve atıklarını çöp depolama alanlarına gönderen ve çevreyi kirleten ülkeler Şekil 5'de veriliyor.

Şekil 5 dikkatli incelendiği zaman, çevresel hassasiyeti zayıf ülkelerin atıklarını çöp depolama alanlarına gönderdikleri anlaşılıyor.

Atkılarını çimento sanayinde yakan ve hammadde olarak kullanan ülkeler Şekil 6'da veriliyor.

Şanlıurfa bölgesinde yılda 893 bin ton pamuk sapı oluşuyor. Pamuk sapının üst ısıl değeri: 4 bin 250 Kcal/kilogram. Pamuk sapı karbon nötr bir alternatif enerji kaynağı.

Bu kadar biyokütle niye çimento ve benzeri sanayide enerji amaçlı kullanılsa önemli oranda fosil yakıtlara olan bağımlılık azalır ve çimento sanayinde CO2 emisyonu azaltılır.

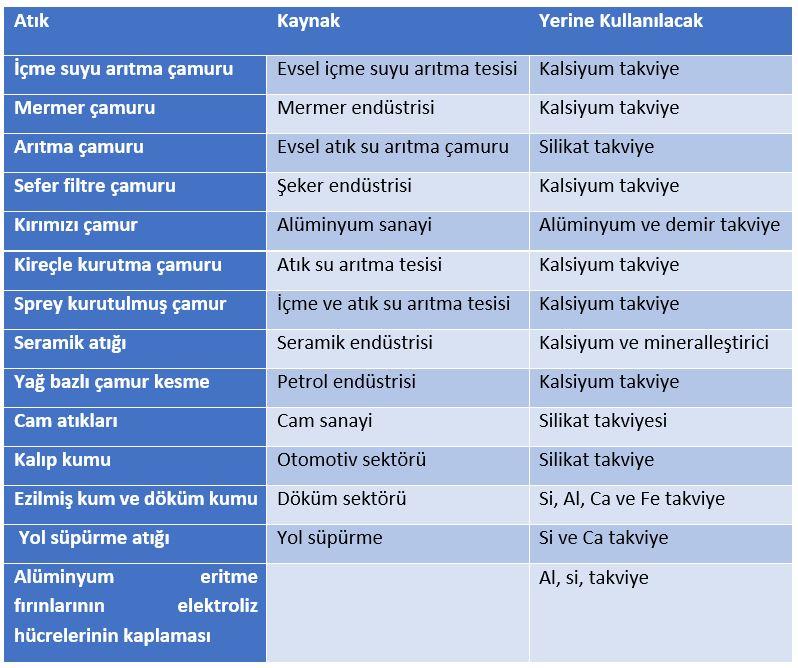

Çimento sanayinde hammadde olarak kullanılan atıklar

Çimento üretiminde CO2 emisyonlarını ve atıkları azaltmanın en önemli yollarından biri, çeşitli endüstrilerde oluşan atıkların alternatif hammaddelerin kullanılması.

Gelişmiş ülkelerde sıfır atık projesi çerçevesinde bu yoğun şekilde yapılıyor.

Çimento üretiminde fosil yakıtların yakılması ile CO₂ emisyonlarının yüzde 32'sini oluşturuyor.

2020 yılında çimento üretiminde alternatif hammadde kullanım oranı yüzde 11,4; çimentodaki klinker oranı yüzde 74,3'tü.

Küresel ısınmaya neden olan sera gazı CO2 emisyonunu azaltmak için Türkiye'de de kireç taşı yerine alternatif ve sıfır karbonlu hammaddeler kullanılmaya başlanılmalı.

Atıklar, daha önce endüstriyel üretimde artık kullanılmayan malzemeler olarak tanımlanırken, mevcut tanım geliştirildi.

İster doğal ister insan yapımı olsun, yeryüzündeki hiçbir şey israf edilmemeli, çünkü bugünün atığı, yarının alternatif hammaddesidir.

Proses/üretim endüstrileri tarafından üretilen atıkların endüstriyel uygulaması, dünya çapındaki teknolojik gelişmelerin ana itici gücü haline geldi.

Çimento sektöründe kullanılan alternatif hammaddelerin çok büyük bir kısmı, metal işleme endüstrisinde oluşuyor.

Ayrıca, kömürle çalışan enerji santrallerde, sentetik alçının yanı sıra kül de oluşuyor. Bu malzemeler alternatif hammadde olarak kullanarak ve israf önlenerek döngüsel ekonomi, aktif olarak teşvik edilebilir.

Çimento sanayinde evsel atıksu arıtma çamuru biyogaz işleminden sonra elde edilen çamur, susuzlaştırıldıktan sonra alternatif hammadde kaynağı olarak kullanılarak hem atık miktarı hemde sera gazı azaltılır.

Arıtma çamurunda kuru bazda içeriği; CaO yaklaşık yüzde 34-40, SiO2 yüzde 50-60 ve Al2O3 + Fe2O3 ise yüzde 4-7 arasında değişiyor.

Çimento sanayinde hammadde olarak kullanılan atıklar

Çimento sanayinde hammadde kaynaklı sera gazı emisyonun azaltmak ve atıkları alternatif hammadde olarak kullanmak için biri dizi çalışmalar yapılıyor (Tablo 1).

Hammaddeleri neyin oluşturduğuna ilişkin tanımlar da değiştirildi, doğal kaynak kullanımı artık en üst düzeye çıkarıldıve çimento üreticilerinin üretimler için potansiyel malzeme listelerine yeni maddeler eklendi.

Çimento sektöründe alternatif hammadde kullanımı çimento maliyetini ciddi oranda düşürüyor.

Biyokütle yakan tesislerin tamamında ortaya çıkan atık küller, çimento üretiminde sera gazı salımını azaltmak için, önemli bir alternatif hammaddedir.

Biyogaz üretim tesislerinde oluşan dip çamurları susuzlaştırıldıktan sonra çimento sanayinde kireç taşı yerine alternatif hammadde ve fosil yakıt yerine alternatif hammadde ve yakıt olarak kullanılarak sera gazı salımı azaltılabilir.

Son zamanlarda, gelişmiş ülkelerde, çimento üretiminde kireç taşı yerine kil, demir çelik cürufu, baca gazı külü, atık yakma tesisi külü ve benzerleri alternatif hammadde olarak kullanılıyor. Kısaca; birinin atığı, diğerinin hammaddesidir.

Çimento sanayi, hammadde olarak düşük emisyonlu veya sıfır karbonlu demir-çelik cürufu ve termik santral külü kullanarak sera gazı karbon salımını azaltabilir.

Kömür külleri;

- Hazır beton,

- Çimento,

- Tuğla,

üretiminde kullanılıyor.

Klinker ikamesi olarak kullanılan atıklar

Çimento sanayinde sera gazı CO2 salımını azaltmak için kullanılacak alternatif hammaddeler;

- Çelik endüstrisinden oluşan yüksek fırın cürufu,

- Kireç çamuru (kağıt, karbür, şeker endüstrisi çamuru),

- Kurşun-çinko cürufu,

- Bakır-cürufu,

- Biyogaz tesisi dip çamuru,

- Baca gazı arıtmada kullanılmış sönmüş kireç atıkları,

- Atık yakma tesisi külü,

- Pirinç kabuğu,

- Alüminyum hurda işleme endüstrisinin atıkları,

- Mermer bulamacı

kullanılıyor.

Çimento sanayinde marn yerine alternatif hammadde olarak kullanılacak atıklar;

- Çimento fırını tozu,

- İnşaat atıkları,

- Seramik kalıplar,

- Refrakter tuğlalar,

- Yol süpürme atıkları,

- Termik santral uçucu külleri,

- Döküm kumu,

- Değirmen tufal (çelik üretimi)

- Döküm sanayinde oluşan döküm kumları

Yakın geçmişte dünyanın her yerindeki çimento teknolojileri tarafından çeşitli çimento türleri tanıtıldı (Tablo 2).

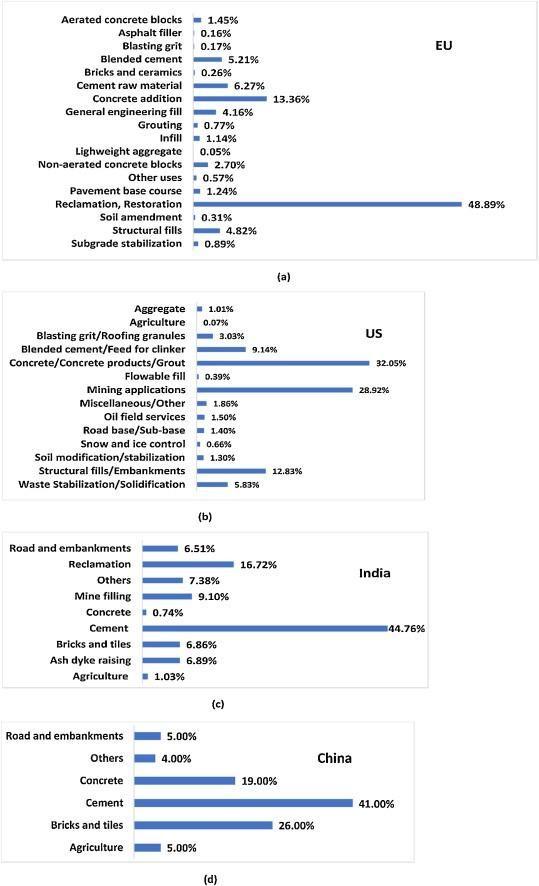

Bu çimentoların çoğu, diğer endüstriler tarafından üretilen atıkların (SCM, ek çimentolu malzemeler olarak da bilinir) eklenmesiyle geliştirildi.

Metal endüstrileri tarafından üretilen uçucu kül ve çeşitli cüruflar en önemli iki bileşen. Ek olarak, kireçtaşı çimentonun bir bileşeni olarak kullanıldı.

Bu katkı maddeleri, klinker ile birlikte çimento karışımına izin verilen yüzdelerde kombinasyon halinde ve bağımsız olarak ilave edildi.

PPC ve PSC çimentosu üretmek için çimento öğütme işlemine uçucu kül ve GGBS cürufu eklendi.

Ancak, çimento öğütmede klinker, uçucu kül ve cürufun yanı sıra, alçıtaşı kombinasyonu kullanılıyor.

Yaygın olarak kullanılan klinker ikameleri arasında, kömürle çalışan elektrik santrallerinden gelen uçucu kül, çelik endüstrisinden gelen yüksek fırın cürufu, doğal ve yapay puzolanlar ve kireçtaşı bulunur ve daha ayrıntılı olarak açıklanıyor.

Çimento ve klinker üretiminde alternatif hammaddeler kullanılarak sera gazı CO2 azaltılır ve atıklar alternatif hammadde olarak kullanılır.

AB, ABD, Hindistan ve Çin gibi ülkelerde çimento üretiminde alternatif hammadde kullanımları Şekil 8'de veriliyor.

Kirlenmiş topraklar çimento sanayinde kullanılabilir.

Klinker/çimento oranı

Kütle bazında çimentodaki klinkerin payı, klinker/çimento oranı olarak adlandırılır. Klinker/çimento oranı daha düşük olan ve katkılı çimento esaslı malzeme içeren çimentolara katkılı çimento denir.

Klinker/çimento oranını azaltmak, CO2 emisyonlarını azaltmanın geleneksel yollarından biridir.

Sadece termal kaynaklı CO2 emisyonlarını değil, aynı zamanda kireçtaşının kimyasal dönüşümünden kaynaklanan proses CO2 emisyonlar da azaltılır.

Yer değiştiren ton klinker başına yaklaşık 3,7 GJ ve 0,83 ton CO2 tasarrufu yapılabileceği tahmin ediliyor.

Tarihsel olarak, klinker ikamelerinin maliyeti klinkerden daha düşük olduğundan ve betonun özelliklerini iyileştirebildiğinden, ekonomik nedenlerle klinker azaltımı yapıldı.

Portland çimentosu yüzde 90'dan fazla oranda klinker içerir ve geri kalanı alçı taşıd. Temel çimento veya beton özelliklerini değiştirmeden klinker/çimento oranını yüzde 50'ye düşürmek mümkün.

Düşük klinker/çimento oranlarına sahip çimento, üretildiğinde daha az CO2 emisyonu üretilir, çünkü bazı klinker ikamelerinin CO2 ayak izi düşük veya hatta sıfırdır.

Granüllü yüksek fırın cürufu (GBFS)

Yüksek fırın cürufu (BFS), pik demir (erimiş demir) üretim sürecinin ürünü.

Üretilen her ton pik demir başına 0,25-0,3 kg BFS üretilir. Granüllü, hava soğutmalı ve peletlenmiş gibi çeşitli BFS türleri mevcut.

Demir ve çelik endüstrisinin üretimi pik demirden ikincil çeliğe kaydırabileceğinden, BFS'nin küresel kullanılabilirliğinin gelecekte azalması bekleniyor.

Yüksek fırın cürufu çimentosu

Demir ve çelik endüstrilerinin yüksek fırınlarından üretilen öğütülmüş yüksek fırın cürufu, yüksek kaliteli çimento macunu/harcı ve betonu tasarımında ve geliştirilmesinde çok faydalıd.

Öğütülmüş yüksek fırın cüruf çimentosu (GGBFS), çimentolu özellikler içeren ince camsı bir granüldür.

Yüksek fırın cüruf, çimento gibi ince öğütülür ve ihtiyaca göre belli oranda karıştırılır. Farklı inşaat türleri için farklı GGBFS yüzdesi eklenir.

Yüksek fırın cüruf çimentonun kullanım alanları

- Hazır beton santrallerinde kullanılır.

- İstinat duvarı, nehirler, limanlar, tüneller gibi su tutma amaçlı yapılarda geçirimsizliğin iyileştirilmesi için kullanılır.

- Düşük hidratasyon ısısı gerektiren baraj, temel gibi toplu betonlama işlerinde kullanılır.

- Alt yapı, fore kazık, ön kasa kazık ve deniz yapıları gibi klorür ve sülfat ataklarına duyarlı yerlerde kullanılır.

Yüksek fırın cüruf çimentonun avantajları

- Elde edilen ilk dayanım, geleneksel betondan daha düşük, ancak kazanılan daha yüksek nihai dayanım, geleneksel betona eşit ve bazen daha yüksek.

- Cüruf ince öğütüldüğünden gözenekleri verimli bir şekilde doldurma kapasitesine sahip, işlenebilirliği yüksek ve kanaması düşük.

- Sülfat ve klorür saldırısına karşı iyi bir dirence ve agregalarla daha az alkali-silika reaksiyonu riskine sahip.

- Yavaş hidrasyon işlemi nedeniyle, çökme tutma ve ilk sertleşme süresi daha fazla.

- İncelik nedeniyle daha fazla dayanıklılık ve azaltılmış geçirgenlik.

- Cüruf ekzotermik bir süreç ise hidratasyon süreci, dolayısıyla hidratasyon ısısı üretimi yavaş. Bu özelliğinden dolayı bu tip çimento, termal çatlama sorununun ön görüldüğü yerlerde kullanılabilir.

- GGBFS'nin rengi beyaz olduğu için elde edilen çimento rengi konvansiyonel çimentoya göre daha açık renkli.

- Bu çimentonun üretim maliyeti Normal Portland Çimentoya (OPC) göre daha düşük.

Uçucu kül

Türkiye'de yılda yaklaşık 45 milyon ton kömür yakılıyor ve ortalama 15 milyon ton uçucu kül oluşuyor.

Uçucu kül, elektrik santrallerinde toz haline getirilmiş kömürün yakılmasıyla oluşan ince bir toz.

Silisli (silikaca zengin) veya kalkerli (kireççe zengin) olabilir ve puzolanik özelliklere sahip.

Kalkerli yapıya sahip uçucu kül, puzolanik özelliklerinin yanı sıra, bazı hidrolik özellikleri de taşıyor.

Her iki uçucu kül türünün de kullanılması için belirli kriterlerin sağlanması gerekiyor.

Enerji sektörü gelecekte iddialı iklim politikalarıyla karbonsuzlaştıkça, uçucu külün mevcudiyeti azalacaktır.

Puzolanlar

Puzolanlar silisli yapıdadır ve doğal olarak bulunur veya yapay olarak geliştirilebilir.

Doğal puzolanik malzemeler, volkanik bileşiklerden veya tortul kayaçlardan elde edilir.

İtalya, Yunanistan ve Slovenya gibi bazı Avrupa ülkelerinde kullanımı yaygın.

Bu malzemelerin bol olduğu bölgelerde volkanik kayaçlar ve kül kullanımının artması bekleniyor.

Yapay bir puzolan olan kalsine killer de klinker için önemli bir alternatif olacaktır.

Kil dünya çapında yaygın olarak bulunur ve klinker ikamesi için 700-850 ˚C'ye kadar kalsine edilmesi gerekir.

Kalsine kil üretimi, geleneksel klinker ikamelerine göre daha fazla enerji yoğundur; daha yaygın olarak kullanılmaz.

Kireçtaşı

Kireçtaşı, çimentoda kullanılan ana hammadde olarak kullanılmasının yanı sıra, klinker ikame maddesi olarak da kullanılabilir.

Kireçtaşı içeren çimentoların, Portland çimentosu ile aynı mukavemete sahip olması için ince öğütülmesi gerekir.

Çimentolardaki tipik kireçtaşı kütle içeriği yüzde 5'e kadar. Bununla birlikte, kireçtaşı içeriği yüzde 25-35 kadar yüksek olabilir ve yüzde 50'ye kadar da mümkün.

Kısaca, atıkların çimento sanayinde, alternatif hammadde olarak kullanılacak yol haritasının acilen uygulamaya konması gerekir.

Son söz;

Çimento sanayinde kullanılan alternatif hammaddeler, yanma sonucu baca gazı sınır değerlerini sağlamalı, sera gazı salımını azaltmalı ve çimento kalitesine riske sokmamalı.

Bir yerde oluşan atık diğer yerde alternatif hammadde olabiliyor.

Kaynaklar:

1. https://www.sciencedirect.com/science/article/pii/S2405665020300056

2. https://www.tandfonline.com/doi/full/10.1080/19397038.2020.1822949

3. https://apnews.com/article/climate-science-china-pollution-3d97642acbb07fca7540edca38448266

*Bu makalede yer alan fikirler yazara aittir ve Independent Türkçe'nin editöryal politikasını yansıtmayabilir.

© The Independentturkish